|

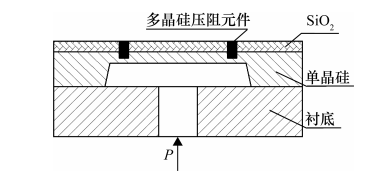

高溫大壓力傳感器研究現狀與發展趨勢高溫下大壓力測量在工業、航空航天、冶金、石油 勘探等領域具有廣闊的應用前景。例如在航空航天領 域,高溫壓力傳感器可用于火箭發動機、航空發動機、 重型燃氣汽輪等高溫高壓的惡劣環境,用于實現對其 運行狀態的監控和健康評估。在石油化工領域,可用 于地下石油溫度、壓力的監測,進而為石油開采提供數 據支持。 一般地,當壓力范圍在10~100MPa之間時,稱之為大壓力,大于100MPa的壓力為超大壓力。高溫壓 力傳感器是指在高于125℃環境下能正常工作的壓力傳感器。 近年來,隨著MEMS 技術的發展,微機械壓力感器由于其具有體積小、功耗低、成本低等優勢,而得到了廣泛的應用。然而,該類傳感器在超過120℃環境下使用時,會由于內部PN結出現漏電而導致傳感器性能急劇下降,進而導致失效。因此,如何把MEMS技術的優勢和現有的技術相結合,通過改進工藝、選擇新型的耐高溫材料,進而克服MEMS 傳感器的上述缺點,成為目前國內外研究的重中之重。該研究目前也取得了巨大進展,多種類型材料組合形成的新型敏感元件紛紛問世。 以傳感器敏感元件材料為分類目標,針對目前常用的幾類高溫大壓力傳感器(包括多晶硅高溫壓力傳感器、SOI(單晶硅)壓力傳感器、SOS(硅藍寶石)高溫壓力傳感器、SiC高溫壓力傳感器以及光纖高溫壓力傳感器)的工作原理、國內外研究現狀等進行了闡述。 1.1 多晶硅高溫壓力傳感 多晶硅高溫壓力傳感器主要采用SiO2 作為介質薄膜來代替PN結,進而實現電隔離,該傳感器結構原理圖如圖1 所示。該傳感器工作原理與硅壓阻式壓力傳感器類似,都是以單晶硅膜片作為敏感元件,把壓力值轉換為膜片的應力變化,通過壓敏電阻把變化量轉化為電壓信號,實現對壓力的測量。由于單晶硅本身的性質受溫度影響較大,因此基于單晶硅的擴散硅壓阻式壓力傳感器使用溫度范圍受到了很大的限制。而多晶硅薄膜作為壓阻敏感材料可使傳感器使用溫度范圍極大拓寬。傳感器在制作中采用LPCVD(低壓氣相淀積)工藝在SiO2 上制作多晶硅膜,再通過擴散工藝制作基于多晶硅材料的壓敏電阻。由于以SiO2 介質隔離代替了PN結隔離,減少了器件在高溫下的漏電,從而提高了傳感器工作溫度。

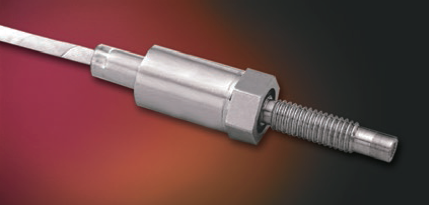

圖1 多晶硅MEMS大壓力傳感器工作原理 目前,國外僅有荷蘭的Philips公司和美國的Fox-boro公司研制出了多晶硅高溫壓力傳感器產品。國內北京大學于2003年研制出了工作溫度范圍為-40~180℃的多晶硅高溫壓力傳感器,并通過實驗證明該傳感器的零點溫漂小于傳統的壓力傳感器。天大學于2001年研制出耐溫達220 ℃的高溫多晶硅壓力傳感器,測試結果表明,該多晶硅壓力傳感器綜合精度達0.1%Fs~0.2%Fs,靈敏度溫度系數絕對值小于3 × 10- 4 / ℃ 多晶硅壓力傳感器具有工藝簡單、IC 兼容、芯片易于批量制作等優點。但由于多晶硅高溫壓力傳感器壓敏電阻與應力膜片為復合膜結構,會因不同材料的熱膨脹系數不匹配引起附加應力,影響傳感器的高溫特性。如何選擇合適的材料及工藝進行優化,是未來該傳感器重要發展方向。 1.2 SOI壓力傳感 SOI壓力傳感器主要利用了SOI材料制作工藝高、鍵合過程中附加應力小(襯底硅和SiO2 直接鍵合,沒有其他過渡層,避免了附加應力產生)的特點,故將其作為敏感材料。其工作原理如圖2所示。該傳感器工作原理與硅壓阻壓力傳感也比較類似。由于SOI材料具有自隔離、抗電磁輻射、穩定性好、耐高溫等特點,克服了傳統硅壓阻壓力傳感器難以適應高溫環境的缺點。目前,國外一些公司已經研制出SOI高溫壓力傳感器產品。例如,美國科萊特半導體產品有限公司采用硅片鍵合和反面腐蝕技術開發出一種超高溫壓力傳感器(如圖3所示),其工作溫度為-65~750℃;法國硅技術器件研究中心開發出多款SOI高溫壓力傳感器產品,最高溫度達到500℃。

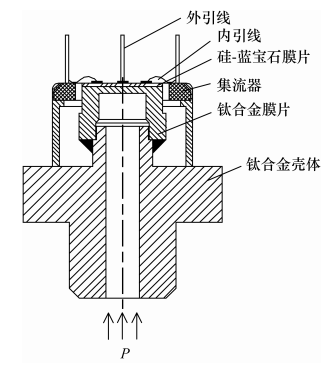

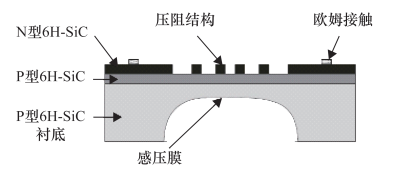

圖2 SOI壓力傳感器工作原理 圖3 美國科萊特半導體產品有限公司的SOI高溫壓力傳感 國內對SOI高溫壓力傳感器的研究目前還停留在實驗階段。2001年,復旦大學黃宜平等人采用改進的加工工藝制備出SOI材料,并將這一材料應用于雙島-梁-膜結構的壓力傳感器,工作溫度可達300℃,實驗表明該傳感器靈敏度可到達63mV。河北工業大學張玉書等人于2006年制作SOI高溫壓力傳感器在0~ 1MPa條件下,工作溫度可到達220℃。中北大學[21]和中國電子科技集團公司第十三研究所也分別利用MEMS相關技術,研制出了可用于多領域的高溫壓力傳感器。 相比于其他類型的傳感器,SOI壓力傳感器具有易于與CMOS工藝兼容、集成化程度高、測試范圍寬等特點(可達1000MPa)。但SOI傳感器對制作工藝要求較高,導致其加工相對困難,一定程度上限制了該傳感器的發展,但這也是該類傳感器的主要發展方向。 1.3 SOS高溫壓力傳感 SOS高溫壓力傳感器通常是將在作為彈性體的藍寶石上異質外延生長單晶硅薄膜作為敏感膜片,為雙膜片結構。該傳感器具有非線性小、耐高溫、耐腐蝕、量程大的特點。其工作原理簡圖如圖4所示。為克服高溫對傳感器的影響,該傳感器核心敏感元件為雙膜片結構:鈦合金膜片和藍寶石膜片。藍寶石膜片通過熔焊工藝固定在鈦合金膜片上。在藍寶石襯底上,通過異質外延工藝生長出一層單晶硅薄膜,再利用半導體擴散工藝在硅薄膜上加工出硅應變電阻,由硅電阻組成電阻橋。藍寶石由單晶絕緣體元素組成,不會發生滯后、疲勞和蠕變現象;同時具有非常好的彈性和絕緣特性(1000 ℃以內),對溫度變化不敏感,即使在高溫條件下也有很好工作特性,因此可應用于各種惡劣高溫的環境。 圖4 SOS高溫壓力傳感器工作原理 在該類傳感器研究方面,美國目前占據主導地位。美國SENSONETICS的SOS壓力傳感器測量范圍為0~0.5PSI至0~50000PSI,工作溫度范圍為-40~350℃,精度達到0.25%。英國ESI公司生產的GS4200系列鈦/硅-藍寶石壓力變送器測量范圍在0~ 0.5bar到0~ 400bar之間,工作溫度范圍為- 50~125℃,綜合精度優于0.25% FS,-20~ 70℃誤差小于1.5%;俄羅斯國家熱工儀表所研制出量程在0~0.1 MPa到0~250MPa的SOS壓力傳感器,工作溫度范圍為-50~350℃,精度達到0.25%。 國內方面,中國電子科技集團公司第十九研究所通過引進俄羅斯相關技術和后期自主創新,于2017年研制出量程分別為60MPa和100MPa的SOS壓力傳感器,工作溫度范圍為-50~ 350 ℃,滿量程輸出≥100mV,精度優于0.1%,遲滯與重復性均優于0.05% FS;2011年,采用雙膜片結構,研制出量程為0.6 MPa的SOS壓力傳感器,工作溫度范圍為-55~200℃。 SOS壓力傳感器雖然具有良好的機械特性,但由于應變薄膜制備的成品率很低,很大程度上限制了該傳感器的批量生產。同時,由于外延單晶硅薄膜與藍寶石間存在晶格失配問題,導致其長期穩定性較差。如何克服上述問題,對該類傳感器未來的發展至關重要。 1.4 SiC高溫壓力傳感 SiC高溫壓力傳感器采用SiC材料作為敏感元件,該傳感器具有寬禁帶結構、高擊穿電壓較高熱導率、抗輻射性能好、漏電少以及高溫穩定性的特點。該類傳感器初始報道是1997年由Ziermann等人完成。其簡單結構如圖5所示。由于該傳感器采用6H-SiC作為基底材料,使得溫度效應對其影響大大減小,提高了傳感器高溫下的測試性能。美國西儲大學于2004年制作出工作溫度達400℃的SiC壓阻式壓力傳感器;2008年,同校的ChenLi利用LTO作為絕緣層,設計了一種全新的SiC 結構,將工作溫度提升至574℃;目前,美國NASA(美國國家航空航天局)和美國科萊特半導體產品有限公司采用6H- SiC材料開發出耐溫達到500 ℃的高溫壓力傳感器產品;馬來西亞國民大學于2015年研制出3C-SiC高溫壓力傳感器,工作溫度達到500 ℃,壓力量程為5 MPa;中國電子科技集團公司第十三研究所于2017年研制了SiC高溫壓力傳感器芯片,并加工出MEMS壓阻式SiC壓力傳感器,實驗表明,在工作溫度為550℃、量程700kPa的工作條件下,傳感器非線性指標達到1.054%,靈敏度達到0.005 mV /(kPa·V)。北京長城航空測控技術研究所和北京航空航天大學合作開展了基于法珀腔的SiC高溫壓力傳感器研究,最高耐溫達到1200℃。

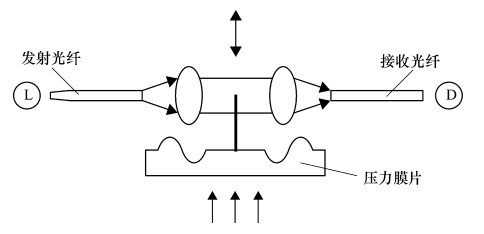

圖5 SiC高溫壓力傳感 1.5 光纖高溫壓力傳感 光纖壓力傳感器最初于20世紀70年代用于測量血管壓力;至20世紀90年代研究光纖法珀壓力傳感器后才被應用于高溫領域。由于光纖材料本身的耐高溫特性,使得該類傳感器能夠在高溫環境下工作,具有體積小、重量輕、抗電磁干擾和電絕緣的特點。其工作原理如圖6所示,該類傳感器是通過光纖把敏感膜片的位移轉換成光纖內傳輸的調制光的頻率、強度、相位的變化,通過檢測這些信號的變化反算出壓力的大小。由于光纖材料本身耐高溫的特點,光纖壓力傳感器能夠適應高溫的工作環境。該類傳感器具有體積小、重量輕、抗電磁干擾、電絕緣等優點,使其可應用于一些環境較惡劣的特定場合目前,該類傳感器已有相關產品問世。美國壓電有限公司、恩德福克公司、德國HBM公司都已經生產出相應的產品。大連理工大學于2006年設計出針對高溫油井測量的光纖高溫壓力傳感器系統,該傳感器測量分辨率達0.002%。在量程為0~20MPa壓力范圍內,對溫度測量的影響小于0.2%,在20~300℃溫度范圍內,對壓力測量影響小于1% ;2014年,北京理工大學提出一種基于飛秒激光加工技術制作的微納全光纖法珀干涉型壓力傳感器,成功進行了從室溫到1100℃溫度范圍的壓力溫度試驗。

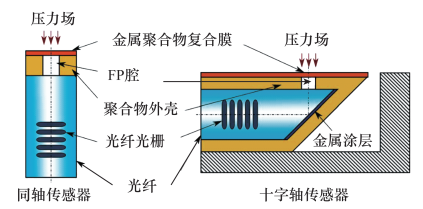

圖6 光纖壓力傳感器工作原理 光纖高溫壓力傳感器具有測量范圍寬的特點,但由于存在制作難度大、成本高、測量精度低的問題,限制了該類傳感器的應用,這也是該類傳感器未來重要的研究方向。 2 高溫大壓力傳感器溫度補償方法 溫度效應對壓力傳感器測試精度存在較大的影響。國內外相關研究除了采用高性能材料以及從設計方法上避免該影響外,溫度補償同樣也是一項重要的研究內容。 目前,提高該傳感器測試性能的方法主要有3種:① 敏感元件材料的選擇及結構優化設計,通過選擇性能良好的材料敏感元件并采用理論分析及有限元仿真技術等方法,對結構進行優化設計;② 通過選擇高能元器件并通過設計性能良好、抗噪聲能力強的元器件等,制作相關的測試電路,來實現高性能傳感器;③主要針對傳感器高溫的工作環境下性能隨溫度變化較大的問題,通過設計相應的溫度補償結構及算法,來提高傳感器的測試性能。本節主要針對溫度補償算法研究現狀進行闡述。 2.1 國外研究現狀 2015年,德黑蘭大學Aryafar等人研究了被動式補償方法。該方法通過在壓敏電阻的膜外植入具有負溫度系數的多晶硅電阻實現。該方法使得其溫漂由補償前的(0 ~ 60 ℃)7 mV提高到償后的1 mV。美國馬里蘭大學Bae[35]等人于2012年研制出十字軸和同軸的F-P(法布里-珀羅)壓力傳感器(如圖7所示),通過傳感器內部的光纖光柵實現溫度測量功能,結合溫度控制器實現溫度補償功能。實驗表明,該傳感器在24~48 ℃的溫度范圍內,溫度漂移誤差減小了95%。2010年,印度賈達普大學等人采用人工神經網絡方法對硅壓阻式壓力傳感器進行溫度補償,實驗表明,傳感器在0~70℃的溫度范圍內,滿量程誤差由補償前的9% FS 提高到補償后的0 1% FS。同年,加拿大不列顛哥倫比亞大學Mohammadi[37]等人將壓力傳和高精度鉑熱電阻集成到一起,通過高精度溫度傳感器測量膜片溫度,并結合實驗數 圖7 具有溫度補償功能的FP壓力傳感器原理簡 2.2 國內研究現 國內也對溫度補償方法進行了研究。2014年,西安交通大學的機械制造系統工程國家重點實驗室采用數字方式實現了壓力傳感器溫度漂移的補償,使得傳感器的精度、線性度、零溫度系數和靈敏度溫度系數分別從補償前的2.57%FS、2.49%FS、8.1 ×10 - 5 / ℃和29.5 × 10- 5 / ℃,提高到補償后的0.13%FS、0.15% FS、1.17× 10 - 5 / ℃和2.1× 10 - 5 / ℃。蘇州大學等人于2013 年選用高階溫度補償模型對壓阻式壓力傳感器進行補償,補償后的傳感器最大誤差為0.313% FS。2.16年,中國科學院上海高等研究院丁苗高等人設計了面向橋式傳感器的溫度補系統,在20~70℃溫度范圍內,傳感器最大滿量程誤差由補償前的14.63% FS 下降到補償后的0.334%FS。2017年,北京長城航空測控技術研究所和北京航空航天大學合作,對28MPa 量程的大量程硅藍寶石壓力傳感器溫度補償進行了研究。在-20~120℃溫度范圍內,傳感器測量精度由補償前2.25%提高到補償后的0.1%;在120~250℃溫度范圍內,傳感器測量精度由補償前8.44% FS提高到補償后的0.34%FS,極大提高了傳感器在高溫條件下的測量精度。 3 結論及展望 3.1 結論 3.2 展望 目前對高溫大壓力傳感器研究主要側重于材料選擇和溫度補償方法方面,與此同時,如何從結構設計方面出發,通過巧妙的結構設計來提高傳感器測試精度,減少溫度效應對其影響,也將是該類傳感器的重要研究方向之一 參考文獻: [4] 王勁松,遲曉珠.特種傳感器發展及趨勢[J].計測技術,2019,39(4):59 - 62. 上一篇單晶硅高溫壓阻式壓力傳感器下一篇關于超聲波傳感器介紹 |