|

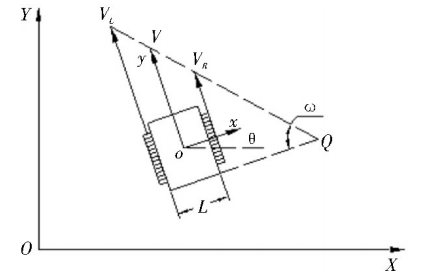

基于超聲波測距的農(nóng)機行間自行走控制系統(tǒng)農(nóng)機田間自主行走作為精準農(nóng)業(yè)的關(guān)鍵性技術(shù),其自動化技術(shù)可極大減輕作業(yè)人員的勞動強度,適應(yīng)現(xiàn)代化精細農(nóng)業(yè)生產(chǎn)的發(fā)展趨勢。 國內(nèi)外關(guān)于農(nóng)機平臺路徑規(guī)劃均有研究,并在農(nóng)機旋耕播種、農(nóng)機田間施肥、植保噴藥、作物收獲 等方面應(yīng)用廣泛[2] 。日本的 yoshisda等人采取GPS與FOG相融合技術(shù),以PH-69插秧機為樣機研究出PID算法控制農(nóng)機自動駕駛[3] 。周俊等對農(nóng)業(yè)機器人通過機器視覺進行路徑跟蹤研究,設(shè)計出基于輪式農(nóng)業(yè)機器人的機器視覺導(dǎo)航控制系統(tǒng)。 農(nóng)機導(dǎo)航定位的研究,基于多種方法,諸如GPS導(dǎo)航、雙激光雷達定位、機器視覺尋跡、多傳感器融 合位置檢測等。但是目前可應(yīng)用的農(nóng)機尺寸往往偏大,此類大型農(nóng)機通常搭載GPS全球定位系統(tǒng),僅適合大型農(nóng)場中的作業(yè)。但是田間作業(yè)往往還只能依 靠人力徒步。現(xiàn)階段對于狹小空間自主行走的研究主要集中在智能巡檢機器人及電動智能車,對于在復(fù)雜多變的行間行駛的農(nóng)機研究較少。現(xiàn)將農(nóng)機與實際農(nóng)藝相結(jié)合,針對農(nóng)機目前在農(nóng)業(yè)生產(chǎn)中所存在的缺陷,設(shè)計小型農(nóng)機行間自行走控制系統(tǒng)具有很強的實際應(yīng)用價值。 1 履帶式農(nóng)機運動學(xué)模型 行間自行走的控制策略和農(nóng)機位置調(diào)整需要基于履帶式農(nóng)機的運動學(xué)模型[5] 。如圖 1 所示為履帶式農(nóng)機運動學(xué)模型,分別建立全局地面坐標(biāo)系 XOY 和農(nóng)機車體坐標(biāo)系xoy,農(nóng)機車體坐標(biāo)系位于農(nóng)機車體中心處。y 軸方向為農(nóng)機前進方向。農(nóng)機行進中轉(zhuǎn)向時,農(nóng)機以平面內(nèi)一點作為其轉(zhuǎn)動瞬心,記為點Q。農(nóng)機中心點 o 處到點 Q 的連線距離即為轉(zhuǎn)向半 徑 R,農(nóng)機繞點Q轉(zhuǎn)動的速度即為轉(zhuǎn)向角速度ω。

圖1 履帶式農(nóng)機運動學(xué)模型 對履帶式農(nóng)機的運動學(xué)模型作如下假設(shè):①農(nóng)機時刻處在平面上運動且阻力系數(shù)固定;②兩側(cè)履 帶在均勻低速轉(zhuǎn)向時無滑移現(xiàn)象出現(xiàn);③兩側(cè)履帶 完全相同且均不影響行駛軌跡;④農(nóng)機的中心點o視為實際農(nóng)機質(zhì)心;⑤履帶式農(nóng)機轉(zhuǎn)向時忽略離心 力和轉(zhuǎn)向角速度ω的變化影響[6] 。當(dāng)農(nóng)機以Q為轉(zhuǎn)動 瞬心,R為轉(zhuǎn)向半徑時,其左右兩側(cè)驅(qū)動輪速度、兩側(cè)履帶速度和農(nóng)機運行速度、轉(zhuǎn)向角速度、轉(zhuǎn)向半徑的關(guān)系表示為式(1)-(5)。

其中,ωR、ωL分別為左右兩側(cè)驅(qū)動輪的角速度,r 為驅(qū)動輪半徑,vR、vL分別為左右兩側(cè)履帶的行駛速度,ω為農(nóng)機繞點 Q 的轉(zhuǎn)向角速度,v為履帶式農(nóng)機車體中心 o點的線速度,L為農(nóng)機車體寬度,R 為農(nóng)機轉(zhuǎn)向半徑。分析農(nóng)機的不同行駛狀態(tài),當(dāng) vR與 vL相等, 即農(nóng)機直線行駛時,轉(zhuǎn)向半徑視為無窮大;當(dāng) vR與vL大小相等方向相反時,即農(nóng)機處于原地差速轉(zhuǎn)向狀 態(tài),轉(zhuǎn)向半徑為零,農(nóng)機轉(zhuǎn)動瞬心點 Q 與農(nóng)機中心點 o 重合;當(dāng) vR與 vL不相等時,農(nóng)機繞轉(zhuǎn)動瞬心點 Q 以任意 R作為轉(zhuǎn)向半徑進行轉(zhuǎn)向[7] 。 農(nóng)機轉(zhuǎn)向角速度為ω,則在Δt 時間內(nèi)農(nóng)機運動 的弧長記為 E,通過弧長角度公式將農(nóng)機運動的弧 長轉(zhuǎn)化為農(nóng)機在Δt 時間內(nèi)轉(zhuǎn)過的角度 n,其與左右 兩側(cè)履帶行駛速度的關(guān)系可表示為式(6)-(7):

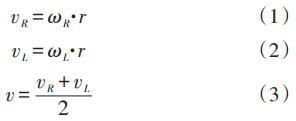

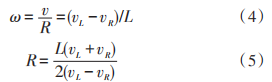

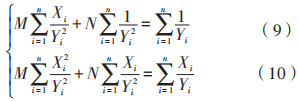

目前履帶類車輛常有三種差速轉(zhuǎn)向方式[8] ,該文 選擇獨立式轉(zhuǎn)向方式,該轉(zhuǎn)向方式對功率的需求小 于中心差速式轉(zhuǎn)向和外側(cè)提速式轉(zhuǎn)向。其原理是農(nóng) 機轉(zhuǎn)向過程中,靠近轉(zhuǎn)動瞬心點 Q 側(cè)履帶速度降低, 遠離轉(zhuǎn)動瞬心點 Q 側(cè)履帶速度保持不變。 2 車身位置檢測策略 目前廣泛采用非接觸式距離傳感器有激光測距、紅外測距、超聲波測距;其中紅外測距傳感器容易受到光強影響,且范圍較小,在復(fù)雜的田間環(huán)境易受干擾;激光測距精度高但是結(jié)構(gòu)復(fù)雜,成本較高, 適合于高精準度運行的智能巡檢機器人;超聲波測距方向性好,穿透力強,超聲波傳感器防水防污性能強,在復(fù)雜的作業(yè)環(huán)境下仍能保持較優(yōu)水準[9-11] 。 農(nóng)機在田間作業(yè)時,傳感器傳輸?shù)男盘柍J馨惭b位置、農(nóng)機自身噪音或者環(huán)境因素變化的影響,超聲波傳感器輸出距離信號存在較大誤差,需要對超 聲波測得的距離信號進行預(yù)補償處理,以保證超聲 波傳感器輸出的距離信號更加貼近實際距離。基于相對誤差最小二乘法對超聲波距離信號進行處理。 根據(jù)最小二乘擬合的數(shù)學(xué)定理[12] ,將超聲波測量值與實際值作差,選擇相對誤差進行擬合計算,對 距離測量值與實際值的線性關(guān)系表示如下:

測量的相對誤差通過最小二乘法公式表達如 下,其中 n 為測量距離值的采樣次數(shù),在測量值中任取兩組對應(yīng)數(shù)據(jù)建立方程組求取 M、N 值:

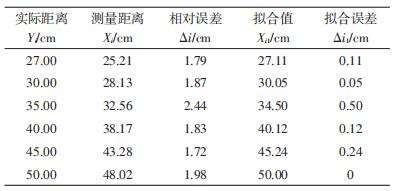

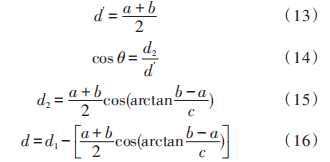

由于超聲波傳感器的回聲測距原理,即超聲波 存在測量死區(qū),通過實驗測得超聲波傳感器測量死 區(qū)為 0至 26 cm,所以超聲波測距實驗選定在 27 cm至 50 cm 之間采樣。實驗測距結(jié)果如表 1所示。

將表中距離測量值與實際值代入擬合公式(9)、 (10)中,解得 M=1.077 0、N=-4.070 8,則實際距離值 和超聲波測量距離值的關(guān)系按式(11)擬合:

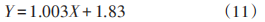

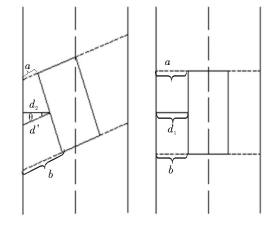

通過表 1 對比最小二乘擬合前的相對誤差值與 最小二乘擬合后的相對誤差值,處理后的超聲波測 量值準確度和穩(wěn)定度有較為明顯的改善。 利用傳感器分別對車右前側(cè)、左前側(cè)、右后側(cè)、 左后側(cè)的距離進行檢測,且超聲波的安裝位置到車 體最外側(cè)的距離需大于超聲波自身測量死區(qū),以保 證超聲波工作在正常測距范圍內(nèi)。圖 2 所示為通過 超聲波測量距離值對農(nóng)機行駛航向角偏差進行分析 計算示意圖。 圖2 中,a 為車身左前側(cè)測量的距離值,b 為左后 側(cè)測量的距離值,c為農(nóng)機長度,θ為農(nóng)機車體坐標(biāo)系 y 軸與全局地面坐標(biāo)系 Y 軸之間的夾角,即農(nóng)機相對 于行間直線行駛時的航向角偏差值。根據(jù)梯形幾何 關(guān)系得到兩者關(guān)系公式,如式(12)所示:

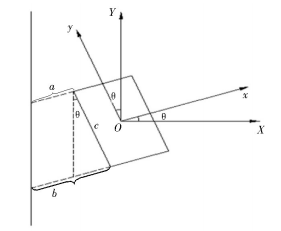

如圖 3 所示,車體中心位置垂直于兩側(cè)農(nóng)作物種植行的直線距離作為農(nóng)機距兩側(cè)農(nóng)作物的距離 d1,當(dāng)農(nóng)機在行間中心線正常行駛時,存在幾何關(guān) 系:a=b=d1,當(dāng)農(nóng)機存在航向角偏差和位置偏差時, 根據(jù)幾何關(guān)系有:

圖2 航向角偏差計算示意圖

式(16)利用車身前后四個超聲波傳感器的測量 值計算農(nóng)機作業(yè)時,將車身航向角偏差 θ 和車身相 較于行間中心線的位置偏差 d 作為下文模糊控制算 法的輸入量。

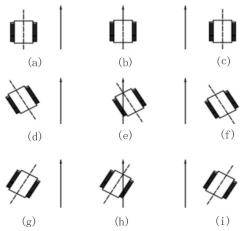

圖3 位置偏差計算示意圖 3 自行走模糊控制策略 模糊控制法利用模糊數(shù)學(xué)的基本思想和理論,在 分析復(fù)雜多變環(huán)境下的系統(tǒng)時,變量往往難以用傳統(tǒng) 控制理論描述,因此引入模糊控制理論來簡化系統(tǒng) 的動態(tài)分析與控制,其能夠效仿該領(lǐng)域?qū)<业慕?jīng)驗 和策略,智能決策能力遠超傳統(tǒng)控制理論。一個模 糊控制器通常包含模糊化、模糊決策、解模糊化[13-14] 。 航向角偏差θ、位置偏差 d 與行間行駛中心線的 位置關(guān)系大致有圖4所示的幾種情況。規(guī)定當(dāng)車體位置偏差在行間中心線左側(cè)時,位置偏差d為負值; 當(dāng)車體位置偏差在行間中心線右側(cè)時,位置偏差d為正值。車頭行駛方向指向左前方時,航向角偏差θ為負值;車頭行駛方向指向右前方時,航向角偏差θ為正值。圖 4(a)表示位置偏差為負,航向角偏差為 0;圖 4(e)表示位置偏差為 0,航向角偏差為負;圖 4(i) 表示位置偏差為正,航向角偏差為正。

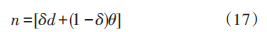

圖4 航向角偏差、位置偏差示意圖 模糊控制規(guī)則的建立基于人工駕駛農(nóng)機的操縱 經(jīng)驗,其建立規(guī)則應(yīng)該符合實際操縱方式:當(dāng)車體位 置偏差 d、航向角偏差θ與行間中心線偏差較大時,應(yīng) 盡快調(diào)整方向,防止農(nóng)機駛?cè)雰蓚?cè)作物中;當(dāng)車體位 置偏差 d、航向角偏差θ與行間中心線偏差較小時,對 于消除偏差和農(nóng)機行駛穩(wěn)定性要兼顧處理。該模糊 控制器輸出參數(shù)為農(nóng)機轉(zhuǎn)向角 n,式(17)為三者的模糊關(guān)系:

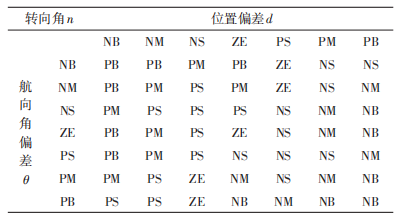

式中,δ為模糊控制器的修正因子,消除位置偏 差和航向角偏差的側(cè)重不同,對于行間行駛農(nóng)機,應(yīng) 更加關(guān)注位置偏差的修正,因此δ的取值應(yīng)適當(dāng)加大。 該模糊控制系統(tǒng)是一個雙輸入單輸出的模糊控 制器;根據(jù)控制過程相關(guān)專家經(jīng)驗對輸入輸出進行 量化并總結(jié)出 7×7 條模糊語言規(guī)則,其模糊控制規(guī) 則見表 2:

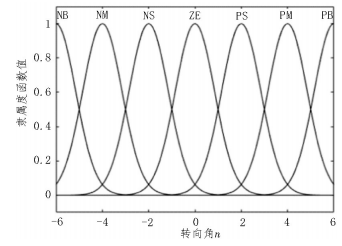

根據(jù)所建立的模糊控制規(guī)則表,此系統(tǒng)內(nèi)三個變量位置偏差、航向角偏差和轉(zhuǎn)向角的模糊集合為 {負大,負中,負小,零,正小,正中,正大}={NB,NM, NS,ZE,PS,PM,PB}。轉(zhuǎn)向角 n 的 Gauss 隸屬度函數(shù)如 圖 5所示。

圖5 轉(zhuǎn)向角n隸屬度函數(shù) 采用面積重心法進行解模糊,面積重心法是取 隸屬度函數(shù)曲線與橫坐標(biāo)圍成面積的重心,作為模 糊推理的最終輸出值,相較于其他解模糊化方法, 面積重心法具有更平滑的輸出推理控制。即使對 應(yīng)于輸入信號的微小變化,輸出也會發(fā)生變化。其 數(shù)學(xué)表達式如式(18)所示:

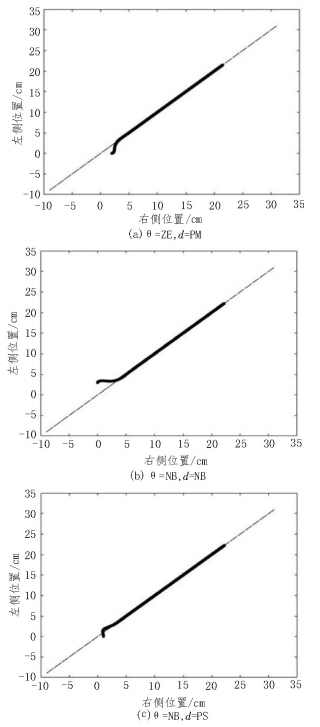

當(dāng)農(nóng)機位置偏差 d=-6 且航向角偏差θ=-6°時, 轉(zhuǎn)向角 n=5.09°。在對基本論域進行量化等級后, 在[-6,6]的范圍內(nèi)調(diào)節(jié)航向角偏差和位置偏差,即可 通過解模糊推理獲取。 4 自行走控制系統(tǒng)的運動仿真 利用 Matlab 對農(nóng)機行間自行走模糊控制算法進 行仿真驗證,仿真時設(shè)定將 y=x 的第一象限角平分 線作為行間自行走的中心線即預(yù)定行駛路徑,仿真的初始位置設(shè)為(0,0)處,y>x 部分作為行間中心線 左側(cè),y<x部分作為行間中心線右側(cè)。 圖 6 的(a)-(c)為農(nóng)機車身位置偏差 d 和航向角 偏差θ幾種典型取值下的運動仿真模擬。

圖6 農(nóng)機行間自行走運動仿真 結(jié)合式(17)的模糊函數(shù)表達式可知,農(nóng)機行間 自行走策略以消除農(nóng)機車身位置偏差為主,δ的取值 適當(dāng)選擇較大。當(dāng)位置偏差和航向角偏差均處于正 大 NB 或負大 PB 時,農(nóng)機需要快速進行行間車身位置調(diào)整,此時電動農(nóng)機需要較大的轉(zhuǎn)向角 n,根據(jù)文 中建立的模型和公式,此時農(nóng)機左右兩側(cè)的履帶速 度差增大以向農(nóng)機提供更大的轉(zhuǎn)向角度。當(dāng)位置偏 差處于正小 NS或負小 PS但航向角偏差處于正大 NB 或負大 PB 時,此時農(nóng)機不需要過多的車身位置調(diào) 整,只需要及時對航向角偏差進行修正。當(dāng)農(nóng)機航 向角偏差為零 ZE 但存在位置偏差時,也應(yīng)該及時對 農(nóng)機車身位置進行調(diào)整。 5 自行走控制系統(tǒng)的硬件設(shè)計 設(shè)計的自行走控制系統(tǒng)安裝在小型電動履帶式 農(nóng)機以便更好地將農(nóng)機與農(nóng)藝相結(jié)合,目前國內(nèi)的作 物種植大多數(shù)采用寬窄行種植技術(shù)[15] ,大多數(shù)通過 寬窄行種植的農(nóng)作物其窄行寬度一般處于 35~50 cm 范圍內(nèi),窄行不適宜行走,而寬行的寬度一般根據(jù)農(nóng) 作物種植農(nóng)藝的不同大體在90~130cm之間。所采 用農(nóng)機長160 cm,寬66cm,高45cm,選用橡膠履帶 更適宜在復(fù)雜的田間環(huán)境行駛。 該農(nóng)機動力由48 V/800 W無刷直流電機提供,電機驅(qū)動相較于傳統(tǒng)的燃油發(fā)動機驅(qū)動,無刷直流電機的結(jié)構(gòu)相對封閉,適宜在農(nóng)田等惡劣環(huán)境下使 用。其額定電流為 20 A,額定扭矩為 5 N·m,額定轉(zhuǎn) 速為 25 r/s。根據(jù)式(19)力矩公式計算單個電機產(chǎn)生的力:

直流電機軸直徑約為0.008m,則力臂為電機軸的半徑為0.008/2=0.004 m,根據(jù)式(19)得到單電機產(chǎn)生 的力約為 1 250 N,代入重力系數(shù)算得:1 250 N/(9.8 N/ kg)≈128 kg,其農(nóng)機整體承受負載的質(zhì)量約為250 kg。 電動農(nóng)機采用 58.2 Ah 的鉛酸蓄電池作為動力 源。電機輸出功率計算如式(20)所示:

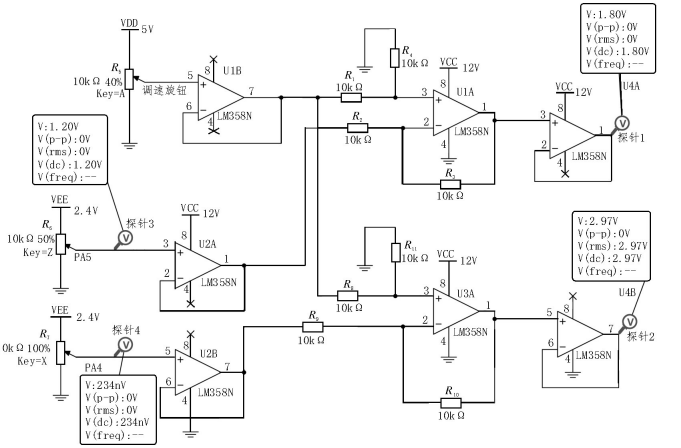

式(21)為電池放電,其中 FAH 為電池放電時 間,ZL 為電池放電電流值,NAH 為電池容量,0.85 為 蓄電池放電效率,結(jié)合式(21)算得農(nóng)機田間作業(yè)最大行駛距離約為 7.5 km:

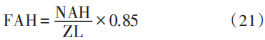

圖 7 所示為超聲波車身檢測系統(tǒng)電路圖。超聲波傳感器選擇 DJLK-003收發(fā)一體超聲波模塊,平面小角度測距,工作的溫度范圍為-15~+60 ℃,探頭具 備一定的防塵防水等級,適用于潮濕、惡劣的測量環(huán)境。通過 RS485 協(xié)議發(fā)送車身位置距離值,RS485總線抗共模干擾能力強,最大數(shù)據(jù)傳輸速率可達 10Mbps,設(shè)置不同從機地址可同時采集四組距離值。

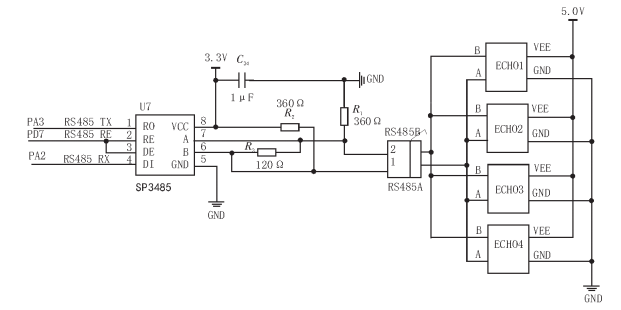

圖7 超聲波車身檢測系統(tǒng)電路圖 農(nóng)機的行間自行走控制系統(tǒng)通過 STM32芯片對農(nóng)機車身距離值進行解算后向電機驅(qū)動器發(fā)送調(diào)速 電壓。由上文可知,農(nóng)機差速轉(zhuǎn)向方式選用獨立式差速轉(zhuǎn)向,因此通過減法電路與前進電壓信號相 減。行間作業(yè)時,由調(diào)速旋鈕電路持續(xù)向兩側(cè)電機 驅(qū)動器輸出恒值為 0~5.0V的調(diào)速電壓。當(dāng)農(nóng)機行駛位置偏離行間中心線時,主控芯片接收四組超聲波傳感器測量值后將位置偏差和航向角偏差作為輸入量,經(jīng)模糊解算后輸出農(nóng)機轉(zhuǎn)向角度,再根據(jù)轉(zhuǎn)向模型將-30°~30°農(nóng)機轉(zhuǎn)向角轉(zhuǎn)換為左右履帶的速度 差值;通過STM32 的D/A輸出0~2.4 V的電壓值,與 調(diào)速旋鈕電路輸出電壓值相減輸出至近轉(zhuǎn)動瞬心側(cè) 的電機驅(qū)動器,單側(cè)履帶速度降低。其電路原理圖如圖8所示。

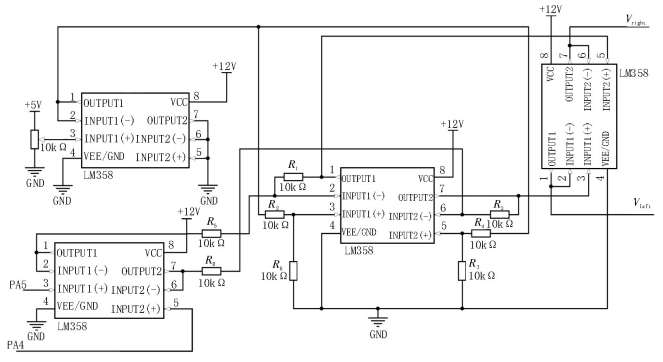

圖8 行間自行走控制系統(tǒng)電路圖 如圖9所示對農(nóng)機行間自行走控制系統(tǒng)進行Multisim14.0電路仿真,調(diào)速旋鈕電路采用10 kΩ的分壓變阻器向電機驅(qū)動器輸出0~5V可調(diào)電壓信號控 制農(nóng)機行間自行走時的前進速度;STM32的DAC為電壓輸出模式,可直接作為信號源,利用兩個10kΩ的分壓變阻器模擬雙路DAC輸出0~2.4V差速轉(zhuǎn)向電壓信號。當(dāng)控制芯片通過解算判斷農(nóng)機需要轉(zhuǎn)向修正前 進方向時,PA4或PA5輸出一個轉(zhuǎn)向角度所對應(yīng)的電 壓信號,經(jīng)過前級電壓跟隨電路后與調(diào)速旋鈕電路輸出的直行電壓信號通過 LM358N電壓減法電路相減, 再將該電壓信號經(jīng)二級電壓跟隨電路輸出至電機驅(qū) 動器,左右兩側(cè)電機驅(qū)動器根據(jù)雙路 D/A輸出的不同而形成電壓差值;一側(cè)電機驅(qū)動器驅(qū)動電壓降低,另一 側(cè)電機驅(qū)動器驅(qū)動電壓不變,即近轉(zhuǎn)動瞬心側(cè)的速度 降低,遠轉(zhuǎn)動瞬心側(cè)速度不變,農(nóng)機修正車身偏差。仿真時PA5控制左轉(zhuǎn)向,PA4控制右轉(zhuǎn)向,調(diào)速旋鈕持續(xù)輸出3.0 V電壓信號模擬農(nóng)機前進速度,當(dāng)PA5處DAC 產(chǎn)生1.2 V模擬電壓信號時,向兩側(cè)電機驅(qū)動器分別輸 出 1.8 V和 2.97 V電壓信號,左側(cè)電機轉(zhuǎn)速降低,右側(cè)電機轉(zhuǎn)速不變,農(nóng)機行駛路線向左側(cè)修正[16] 。

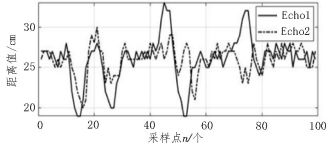

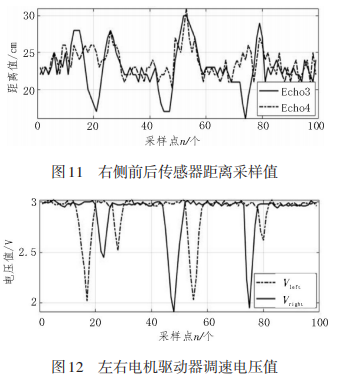

圖9 Multisim14.0電路仿真圖 6、試驗及分析 上文分別對行間自行走模糊控制策略和自行走控制系統(tǒng)電路進行仿真測試后,對農(nóng)機進行田間實機測試。選擇在山西省大同市云州區(qū)黃花菜種植實 驗基地實驗田進行試驗,其寬行寬度約為1.3m。黃 花菜作為一種經(jīng)濟型作物,其采摘過程較為繁瑣,需要勞動者行走在行間進行采摘。 通過對人工黃花菜采摘作業(yè)的研究獲得最佳農(nóng)機行駛速度約為0.83 m/s,在此速度下農(nóng)機進行單趟距離為500m的采摘作業(yè),耗時約為10 min,則20min 即可完成雙人4行黃花菜采摘,其效率約為5min/行; 對比人工步行采摘,雙人可同時采摘4行黃花菜,但此時人工采摘步行速度約為0.3m/s,則在人工步行采摘模式下,單趟距離為500m的采摘作業(yè)耗時為 30 min,其效率約為 7.5 min/行。通過試驗得:采用農(nóng)機行間自行走對黃花菜進行采摘時效率提高約30%,小型電動農(nóng)機的使用不僅不會對作物和土地造成較大破壞,還大幅度減輕農(nóng)民的勞動壓力,優(yōu)化農(nóng)民的工作條件等[17] 。 如圖 10 和 11 所示為單次黃花菜采摘作業(yè)時四個傳感器的距離采樣值,其中Echo1、Echo2、Echo3、 Echo4 分別為左前側(cè)、左后側(cè)、右前側(cè)、右后側(cè)的超聲波傳感器距離采樣值;圖12為傳輸至電機驅(qū)動器的左側(cè)調(diào)速電壓Vleft和右側(cè)調(diào)速電壓Vright的曲線。傳感器測量值受復(fù)雜外界環(huán)境干擾,對于農(nóng)機行駛姿態(tài)和路徑的判斷困難,位置偏差和航向角偏 差都較大時,農(nóng)機會對路徑進行修正,且此時調(diào)速電壓變化幅度也較大,以便快速修正,在距離采樣值波動幅度不大的情況下默認為行間復(fù)雜的作業(yè)環(huán)境因素干擾。試驗結(jié)果表明:在500m的無干預(yù)農(nóng)機自行走作業(yè)測試中,農(nóng)機位置基本位于行中心線上。

圖10 左側(cè)前后傳感器距離采樣值

7 結(jié)論 該文所設(shè)計的基于超聲波測距的電動農(nóng)機行間自行走策略旨在優(yōu)化諸如黃花菜采摘等人工農(nóng)業(yè)生產(chǎn)采摘方式,農(nóng)機的智能化極大程度減輕農(nóng)業(yè)生產(chǎn)者的勞動強度。通過距離傳感器和微控制器實時對農(nóng)機行間行駛姿態(tài)進行判斷和修正,即使在復(fù)雜多變的田間環(huán)境下實機試驗,在不需要人為駕駛干預(yù) 的情況下保證農(nóng)機沿著行間道路行駛,解決了在大型農(nóng)機無法進入田間作業(yè)時僅能依靠人力進行農(nóng)業(yè)生產(chǎn)的現(xiàn)狀,未來可對該款農(nóng)機進行多種改裝后,使其可承擔(dān)農(nóng)作物采摘、行間載人及農(nóng)產(chǎn)品運輸、行間植保噴藥等任務(wù)。 參考文獻: [1] 羅錫文,廖娟,胡煉,等.我國智能農(nóng)機的研究進展 與無人農(nóng)場的實踐[J].華南農(nóng)業(yè)大學(xué)學(xué)報,2021 (6):1-15. [2] 楊宏偉,蘇仁忠,解曉琴.農(nóng)機自動駕駛設(shè)備作業(yè) 檢測系統(tǒng)的設(shè)計與實現(xiàn)[J].河北工業(yè)科技,2021, 38(4):280-285. [3] 藥林桃,羅翔,曹曉林,等.基于RTK-GPS的智能微 耕機導(dǎo)航系統(tǒng)[J].農(nóng)機化研究,2021,43(9):78-82. [4] 周俊,胡晨.密植果園作業(yè)機器人行間定位方法[J].農(nóng)業(yè)機械學(xué)報,2015,46(11):22-28. [5] 關(guān)卓懷,沐森林,吳崇友,等.履帶式聯(lián)合收獲機水 田作業(yè)轉(zhuǎn)向運動學(xué)分析與試驗[J].農(nóng)業(yè)工程學(xué)報, 2020,36(13):29-38. [6] 劉文學(xué),王濤,周迎春,等.虛擬現(xiàn)實的履帶式裝甲 車輛運動控制實驗研究[J].兵器裝備工程學(xué)報, 2019,40(9):135-139. [7] 孫景彬,楚國評,潘冠廷,等.遙控全向調(diào)平山地履 帶拖拉機設(shè)計與性能試驗[J].農(nóng)業(yè)機械學(xué)報, 2021,52(5):358-369. [8] 李輝,賈文斐.工程機械車輛的轉(zhuǎn)向形式及其特點 研究[J].時代農(nóng)機,2020,47(3):85-86. [9] 胡佑兵.基于激光測距傳感器的輸送帶煤流量檢 測系統(tǒng)設(shè)計[J].礦山機械,2021,49(9):35-38. [10]雷道仲.基于單片機的超聲波傳感器智能擂臺對 抗機器人設(shè)計[J].信息技術(shù)與信息化,2021(8): 218-220. [11]楊帆,雷迪.基于 STM32 設(shè)計的避障小車[J].制造 業(yè)自動化,2021,43(3):40-43. [12]王昭文,姚毅,唐碧瑩,等.基于最小二乘法的電化 學(xué)傳感器溫漂補償研究[J].工業(yè)儀表與自動化裝 置,2021(2):69-73. [13]王婷,楊軍,王波,等.基于模糊 PID 的紡織整緯機 運動控制方法[J].科技風(fēng),2021(27):18-20. [14]張麗君,段昌盛,赫桂梅.基于改進模糊控制的并 聯(lián)機器人運動路徑跟蹤研究[J].傳感器與微系統(tǒng), 2021,40(10):59-62. [15]惠兆元,張?zhí)岵?趙倩倩,等.大壟雙行玉米種植技 術(shù)與機械化收獲技術(shù)配套發(fā)展思路[J].農(nóng)業(yè)機械, 2021(9):86-88. [16]崔赟,孫志毅,謝嘉麟.基于STC89C52單片機信號 發(fā)生器的設(shè)計[J].工業(yè)控制計算機,2019,32(6): 127-128,130. [17]秦雅娟,李效珍,李子龍.晉北黃花菜生長特性及 其氣象環(huán)境條件變化特征[J].現(xiàn)代農(nóng)業(yè)研究, 2021,27(1):95-96. |