|

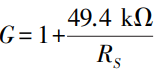

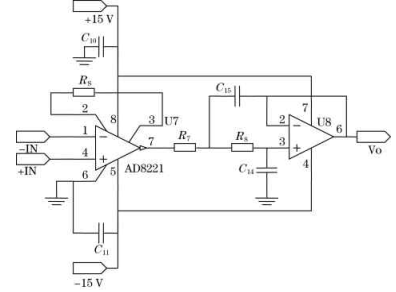

高可靠性壓差傳感器的設計與測試 壓差傳感器用于伺服系統作動器兩腔壓力差的測量,文中針對高可靠性、高精度、耐高溫、小型化壓差傳感器的應用需求,提出了高可靠性壓差傳感器的設計方案并進行測試,主要包括芯體設計、結構設計和電路設計。 該產品采用 SOI 硅晶圓材料制作壓力敏感芯片,可在 150 ℃ 下正常工作。 傳感器通過性能測試以及環境試驗,試驗結果表明該傳感器能夠滿足實際使用要求,在150 ℃ 下溫度漂移和靈敏度漂移均小于±0.1%FS/ ℃ 。 0 引言 壓差傳感器是液壓伺服系統中的重要組成部件,傳感器將作動器兩腔壓力的差值信號轉換為標準電壓信號送入控制器,實現對系統的控制,傳感器的可靠性和精度將直接決定伺服系統能否可靠工作[1] 。針對某些特殊工程領域對高可靠性、高精度、耐高溫、小型化壓差傳感器的應用需求,提出了高可靠性壓差傳感器的設計方案,傳感器可穩定工作于150 ℃ 高溫。 并通過試驗驗證該傳感器的可靠性,滿足實際工程的使用要求。 1 傳感器設計方案 針對測量壓力量程要求為±25 MPa 壓力,采用 1個測量壓力差值的芯體無法實現可靠測量,所以傳感器采用雙芯體結構,通過兩路壓力敏感芯體分別感受高、低壓端的壓力并將其轉換成 2 路電壓小信號;然后對 2 路小信號進行溫度補償,最后兩路信號差分處理,傳感器輸出差值信號。主要包括芯體感壓部分和電路調理部分。 1.2 壓力敏感芯體 敏感芯體是傳感器的核心,功能為將被測介質壓力轉換為電信號。 為了滿足高溫使用需求,壓力敏感元件采用 SOI 芯片。 SOI 芯片的結構為襯底硅作為機械支撐,頂層單晶硅膜用于制造器件,中間的絕緣介質作為隔離層,SOI 芯片利用硅氧化物實現敏感電阻之間以及與基片之間的電隔離,替代了傳統的擴散硅PN 結電隔離技術,因而具有良好的高溫工作特性[2] 。 壓力敏感芯體采用隔離密封的充灌結構[3] ,如圖2 所示,主要由芯片、管座、膜片等組成。 敏感芯片采用高溫膠粘貼裝配在耐高溫的金屬管座上;芯片與金屬外引線通過金絲內引線連接,該工藝成熟可靠;金屬外引線采用金屬-玻璃封接工藝與管座連接固定,具有較高的機械強度、耐高溫性和良好的密封性;不銹鋼波紋膜片隔離敏感芯片和被測介質,可避免芯片受介質影響;不可壓縮的填充液被真空凈化處理后灌入感壓腔內,灌封完成后用封油珠焊接密封充灌油路;當壓力作用在波紋膜片上時,通過硅油使壓力敏感芯片感受壓力,產生電信號。 1.3 傳感器機械結構設計 敏感芯體 A 和敏感芯體 B 通過電子束焊接與基座連接,首件焊接后需對焊縫進行剖切和金相分析,要求焊縫均勻光滑,焊縫深度不小于 2 mm。 電路板通過螺釘固定安裝在基座內部的電路板安裝臺階上。 電纜線從束線管處引出,緊線管上方有一個圓孔,與之相對應位置處基座有一個螺紋孔,傳感器整機裝配時壓線螺釘從基座螺紋孔旋入向下,穿過緊線管的圓孔向下擠壓住電纜,同時緊線管通過環氧膠與基座粘接固定。 頂蓋與基座通過螺釘固定。 1.4 傳感器電路設計 傳感器溫度補償模塊采用數字補償技術對傳感器芯體的輸出信號進行精準補償,將傳感器零點輸出值和滿量程輸出值調制到標稱值[4] 。 本文選用專用溫度補償芯片MAX1452,包括數據處理、模數轉換、數模轉換及內部數據存儲等功能部分。 芯片采用壓力敏感芯體內橋臂電阻檢測出環境溫度,再經過 ADC 轉換為一個數字信號傳輸到溫度指示寄存器,形成溫度指示指針。 根據溫度的變化,此指針在內部 E2PROM查詢表中檢索出對應溫度點的校準系數,通過串行數據接口從 E2PROM 加載到相應寄存器,然后經 DAC轉換成模擬量,來修正傳感器輸出信號中滿量程和零點的溫度漂移。 差分處理模塊對兩路溫度補償后的測量信號進行差分處理。 差分處理包括芯體差分、放大和低通濾波等功能。 本文選用儀表放大器 AD8221,該芯片是一款增益可編程、高性能儀表放大器,工作溫度范圍是-40~125℃。 差分處理電路模塊原理如圖 4 所示,儀表放大器 AD8221 的 1 管腳和 4 管腳分別接2路壓力測量信號-IN 和+IN;2 管腳和3管腳接的電阻RS設定放大倍數,放大倍數 G 計算公式為 6 管腳設定輸出接地;8 管腳和 5 管腳分別接±15 V 電源。 低通濾波電路為 2 階有源低通濾波電路,通過設定電阻R7、R8 和電容 C14、C15設定信號截止頻率。

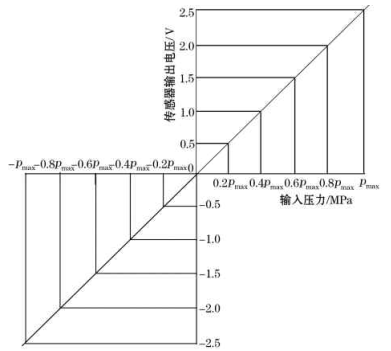

2 傳感器研制及性能測試 傳感器的理論工作直線如圖 5 所示,輸出為-2.5~ +2.5V 的電壓信號,pmax為傳感器滿度壓力值。

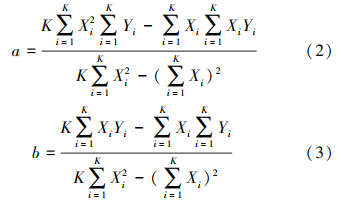

圖 5 傳感器理論工作直線 室溫溫度下,在活塞式壓力計上對傳感器進行了3 次正反行程的壓力校準,每次行程的壓力校準點為11 個。 示值校準從測量范圍下限開始,按規定的校準點平穩地加負荷,一直到測量范圍的上限( 稱正行程),然后將上限負荷再向上波動約 2%時,再回到上限值,此時讀取的輸出值作為反行程的初始值,按原校準點順序回校(稱反行程) 。 傳感器的校準曲線是校準點的平均值連線而成,實際工作直線是根據由各校準數據采取最小二乘法實現,傳感器的工作直線可表示為 式中:a 為工作直線的截距(傳感器的零點);b 為工作直線的斜率(傳感器的靈敏度)。 根據校準數據,可由以下公式求得截距和斜率。

式中:K 為壓力校準點的數量; Xi 為每個校準點的傳感器輸入量(壓力);Yi 為每個校準點的傳感器輸出量(校準數據)。 為了滿足伺服系統高測試穩定性的要求,對傳感器進行性能試驗,除了檢查傳感器的靜態特性,包括零位、正壓和負壓滿度輸出電壓、精度、非線性、靈敏度、對稱性等基本指標,還通過零點漂移、熱零點漂移、熱靈敏度漂移測試驗證傳感器的穩定性,以保證傳感器在高、低溫的環境下可以具有良好的工作狀 3 可靠性試驗 環境適應性可通過環境試驗驗證,環境試驗是將產品或材料暴露到自然或人工力學環境中,對傳感器在實際中可能遇到的貯存、運輸和使用環境中的性能進行驗證[5] 。 根據某工程使用環境要求對設計的傳感器進行了各項試驗,試驗結果表明產品穩定性良好,能夠滿足了使用要求。 壓力傳感器的可靠性試驗包括力學環境試驗、自然環境試驗和壽命試驗。 3.1 力學環境試驗 傳感器進行的力學環境試驗包括振動試驗、模擬運輸試驗、沖擊試驗和過載試驗。 試驗沿產品相互正交的 3 個方向進行。 振動試驗和模擬運輸試驗均在感應式電動振動臺上進行,沖擊試驗在跌落式沖擊臺上進行,過載試驗在中型離心機上進行。 試驗方向均沿產品相互正交的 3 個方向,試驗過程中傳感器通電測試,傳感器輸出需滿足零點輸出要求,傳感器外觀無損傷。 試驗后檢查傳感器外觀,并在常規條件(溫度:20 ℃,濕度:30%)下加電測試傳感器的零點輸出。 3.2 自然環境試驗 3.3 壽命試驗 4 結論 針對工程應用中對小型壓差傳感器的使用需求,提出了一種小型壓差傳感器的設計方案,設計的傳感器采用雙芯體結構,機械結構簡單;電路采用溫度補償設計,溫度范圍內精度高。 傳感器通過了環境試驗測試,測試結果表明該傳感器可以滿足極端環境的應用需求。 參考文獻: [1]吳凌慧.高溫高壓差傳感器的設計與特性研究[ D].哈爾濱:哈爾濱工程大學,2011. [2]孫克,呂艷,張東旭.SOI 壓力傳感器及其應用[J].儀表技術與傳感器,2010(4):61-64. [3]劉沁,呂忠鋼,陳艷文.擴散硅壓力傳感器結構設計及封裝工藝研究[J].儀表技術與傳感器,1996(10):18-19. [4]劉鵬,楊學友,楊凌輝,等.基于 MAX1452 硅壓力傳感器溫度補償系統的設計[ J].儀表技術與傳感器,2010(4):61-64. [5]王臻,王偉,楊明,等.背壓式硅壓阻壓差傳感器的研制[J].導彈與航天運載技術,2016(1):98-102. |