|

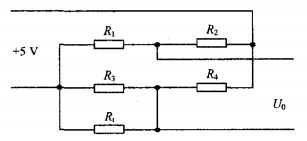

壓力傳感器高精度溫度補償的軟件實現克服傳統的通過硬件電路來對壓力傳感器進行溫度誤差補償的缺點,介紹利用單片機進行壓力傳感器溫度補償的基本方法,論述如何利用軟件進行溫度誤差補償的方法,詳細描述高精度溫度補償的軟件算法原理, 為實現通過軟件進行溫度補償提供了理論依據。通過實驗測試證明了采用高精度溫度補償算法的傳感器輸出精度有了顯著的提高。 0 引言 壓力傳感器是一種常用的傳感元件。由于其自身的非線性以及使用時外界測量條件的影響,大多數壓力傳感器在輸出時都具有非線性特性,因此存在諸多因素的誤差。但在這些誤差因素中,溫度的影響最為明顯,因此傳感器的溫度誤差補償就顯得尤為重要。采用硬件補償實現溫度誤差補償是非常復雜和困難的,而引入軟件實現溫度誤差補償是一種更有效的方法。只要溫度誤差補償模型足夠精確,就可以得到理想的結果。同時,希望所采用的算法簡單高效,避免了BP網絡等溫度補償算法復雜耗時的特點。 1. 傳統的硬件補償方法及其缺點 傳統的硬件溫度誤差補償方案是在惠斯特電橋電路中的一個或兩個橋臂上并聯熱敏電阻R,如圖1所示。但是,由于熱敏電阻本身的特性,不可能實現完全的溫度誤差補償。此外,通過硬件電路實現溫度誤差補償存在器件固有的不穩定性、調試困難、通用性差、成本高、精度低等問題,不利于工程的實際應用。因此,本文介紹了BE4自動檢測和高精度溫度誤差補償實時控制的軟件實現。

圖1與熱敏電阻溫度誤差補償公式相結合 2. 溫度補償原理 在單片機傳感器測量系統中,為了解決傳感器溫度誤差補償問題,需要測量傳感器所在點的溫度,因此需要溫度傳感器。溫度傳感器通常安裝在靠近敏感元件的傳感器上。首先,通過A/D采樣電路采集溫度傳感器,并將相應的輸出電壓信號(記為)傳輸到芯片機暫存;然后將傳感器輸出信號經放大電路放大后,通過A/D采樣電路采集到單片機;最后啟動溫度誤差補償程序,通過查找事先在單片機中記錄的零溫度漂移電壓,最終輸出電壓為:

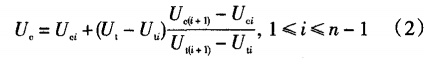

3.溫度補償數學模型的建立 3.1線性溫度補償數學模型 在補償溫度誤差時,需要事先在給定的n個溫度值上測量溫度傳感器輸出的每個溫度值所對應的電壓信號,然后在每個溫度點將傳感器輸出信號經放大電路放大后再測量相應的溫度漂移電壓,以保證數據的準確性。可以在培養箱中進行測量。制作表格并存入單片機存儲器,然后建立溫度傳感器輸出的溫度值所對應的電壓信號和溫度漂移電壓信號的數學模型,其特性曲線Uo=F (Ut)如圖3所示。我們可以將圖3所示的曲線分成幾段,將相鄰兩點之間的曲線近似視為一條直線,這樣就可以通過線性方法得到溫度傳感器輸出的某一溫度值所對應的電壓信號所對應的溫度漂移電壓,這就是線性插值法。假設被測溫度傳感器輸出的溫度值對應的電壓信號為其中一個值,則對應的溫度漂移電壓為其中一個對應值。設溫度傳感器測量溫度輸出值對應的電壓信號為,則由式(2)可得對應的溫度漂移電壓:

從式 (2)可以得知 n 取得足夠大就可以獲得良好的精度,這樣單片機就可以通過測得的溫度對應的電壓信號得到對應的零點溫漂電壓。

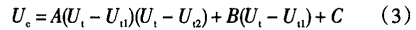

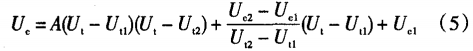

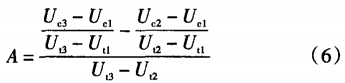

圖3溫度傳感器的輸出電壓和溫度漂移電壓特性曲線 3.2 非線性溫度補償數值模型 如果溫度傳感器輸出溫度值所對應的電壓信號和溫度漂移電壓信號的特性曲線變化較大,則采用線性插值方法會產生較大的誤差。因此,可以采用二次曲線插補法,如圖4所示。拋物線是由曲線上的三個點K組成的,但一元二次拋物線方程是A、B、C。該方程需要聯立方程求、、、、C的值,計算復雜,程序復雜。取下面的方程形式:

將G和代入方程式(3)中得到方程式的另一種形式 :

由此可見:可以利用3個已知的點K1,K2 ,K3 求出A ,B, C 的數值 ,然后放入單片機的內存中,根據Ut 的值可以求出相對應的的值。 以上便是對傳感器進行溫度誤差補償的數學模型 ,用這2個模型便可進行溫度誤差補償。

圖4二次曲線插值方法 4 .溫度補償軟件的設計與實現 線性溫度補償和非線性溫度補償軟件的設計流程圖如圖5和圖6所示。因為溫度是一個連續的變量,為了提高精度,采集的溫度點越多,精度就越高。采用多位的A/D芯片可以保證一般情況下的需要。結合單片機的軟件實現過程如圖7所示。本軟件設計保證不需要人工設置,保證及時進行溫度變化,并找到相應的零溫度漂移電壓,從而保證在電壓值校正后單片機輸出電壓實時更新。 5 .測試 表1給出了換能器在20℃和80℃時零位輸出的變化情況。由表1可以看出,經過軟件溫度補償后的零比特輸出比沒有經過軟件溫度補償的零比特輸出明顯提高。 表2為傳感器在25℃下的測量結果。由表2可以看出,補償后的精度小于1%。

表1傳感器補償前后零輸出變化 6 總結 為了滿足壓力傳感器在高精度場合的應用要求,本文結合單片機實現傳感器的溫度誤差補償是一種非常簡單有效的方法。該方法可大大降低系統的電路復雜度和成本,對于一般用戶無需額外操作即可獲得可靠的數值。它適用于批量傳感器的補償,具有非常廣闊的應用前景。 參考文獻 [1]胡遼林,劉晨,蓋光宏。硅壓阻式傳感器智能能量溫度補償研究[J]。傳感技術學報,2012,25(4):468-471。 [2]杜永平,何曉英。淺談傳感器溫度補償技術[J]。電子設計工程,2009,17(6):6 3.6 4。 [3]孫勝和。現代傳感器研制方法[J]。電子測量與儀器學報,2009,23(1):1 -10。 [4]郭兵,王沖。壓力傳感器的現狀與發展[J]。中國儀器儀表,2009(5):7 2.7 5。 [5]曾中波。壓力傳感器零漂移的求解分析[J]。科技展望,2013(34):100。101. [6]張輝。基于bp神經網絡的壓力傳感器數據融合[J]。湖南工程學院學報,2011,21(1):55。5、8。 [7]滕敏。壓阻式壓力傳感器零點溫度漂移補償公式的推導[J]。河南師范大學學報:自然科學版,2011,39(1):101-103。 [8]關榮峰,王曉雪。MEMS壓力傳感器的溫度補償[j]。河南師范大學學報:自然科學版,2009,37 (1):7o . 73。 [9]王淑華。M E M S傳感器的現狀與應用[j]。微納電子技術,2011,48(8):5 - 16。52個2。 [10]魏凱斌。擴散硅壓力傳感器溫度補償系統的設計與實現[j]。制造業自動化,20,13,35(5):1 17—119。 [11]胡媛媛,李懷江,王大軍。基于ATm egal6的壓力傳感器溫度補償智能設計[J]。儀表技術與傳感器,2010(10):8- 11 班寧產品匯總 |