翻堆機與布料機是有機肥生產成套設備中的核心設備,兩者在發酵槽中同時運行,工作區域存在干涉,因此翻堆機與布料機防撞是十分必要的。本文提出一種基于光柵和超聲波傳感器的翻堆機布料機防撞系統,通過與當今工業應用中幾種主流的非接觸式傳感器系統進行比較,闡述光柵與超聲波傳感器的優勢,為設計者處理機械工作干涉和設計機械防撞系統提供一定參考。

0 引言

目前,我國的農業機械化正處于蓬勃發展時期。在有機肥行業,有機肥廠依靠整套有機肥生產設備流水線進行半自動化生產,既減輕了人力勞動,促進了生產效率的提升,又改善了整體作業環境。然而,要保證半自動作業過程的高效與安全,就涉及到作業設備之間相互配合的問題。而對于有機肥生產的核心設備——翻堆機與布料機,兩者在發酵槽中同時運行,工作區域存在交集——翻堆機需要進入布料機布料區域進行翻堆,若因操作不慎發生碰撞,就會造成很大的經濟損失,甚至對工作人員安全造成威脅。

本文基于以上考慮,針對有機肥生產線中的翻堆機與布料機,提出一套基于光柵與超聲波傳感器的防撞系統方案,通過與現今工業應用中主流的幾種非接觸式傳感器進行比較,闡述光柵與超聲波傳感器在工業應用中的優勢,為設計者處理機械工作干涉和設計農機防撞系統提供一定的參考。

1 翻堆機與布料機

1.1 翻堆機

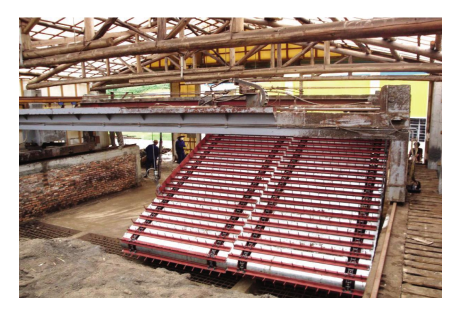

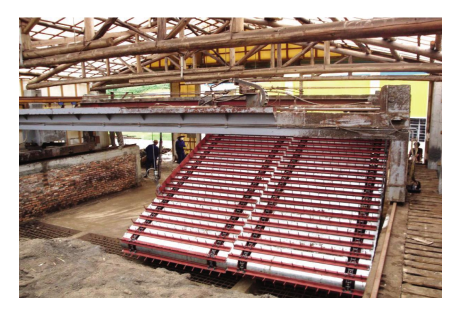

翻堆機是生產有機肥專用成套設備中最核心的設備,主要由行走機構與翻堆機構組成:行走機構一般采用電機與傳動機構 (如鏈輪) 驅動行走輪,使翻堆機整機能夠在發酵槽上前進、后退;而翻堆機構則通過轉子與刀片或刮板配合,構成翻堆滾筒或者輸送鏈板,實現發酵槽內物料的翻拌、蓬松以及移堆,使堆肥原料與氧氣充分接觸,保證好氧發酵順利進行,并通過發酵熱量蒸發部分水分,最終使物料達到無害化、資源化處理的要求。圖 1 所示為廣東省現代農業裝備研究所資環中心自主研發的鏈板式翻堆機。

圖 1 鏈板式翻堆機

圖 2 所示的是鏈板式翻堆機在發酵槽中的基本工作狀態,高速行走狀態下輸送鏈板升起,翻堆機在槽上高速移動;翻堆狀態下輸送鏈板下降,同時慢速行走實現物料翻堆。

1.2 布料機

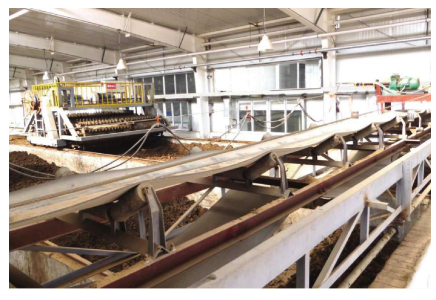

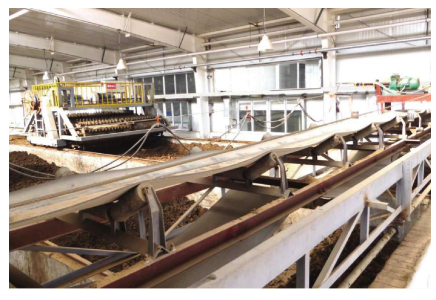

布料機是現代有機肥生產線中的進料設備,取代傳統的鏟車,對發酵槽進行布料工作。如圖 3 所示,布料機外機架安裝在發酵槽上,沿著發酵槽軌道縱向前后運行,皮帶機架則安裝在外機架內側軌道上,相對于槽橫向左右運行,而皮帶機架上的布料皮帶能夠正反向轉動,使皮帶機的兩端均能落料,通過三者配合,能夠實現布料機在 X,Y 兩個方向上的矩形區域內均勻布料。

圖 3 布料機

1.3 布料機與翻堆機的配合

在有機肥廠中,為了提高生產效率,經常將翻堆機與布料機同時開啟,相互配合,即在布料后,翻堆機立即對已布物料進行翻堆操作,翻堆機和布料機之間近距離接觸,如圖 5 所示。但是,由于翻堆機與布料機的移動速度有所差別,2 套設備又分別由不同的操作人員控制,因此當翻堆機進入到布料區域工作時,少量前移就有可能導致碰撞。而且翻堆機與布料機工作現場粉塵多,噪音較大,環境惡劣,操作人員的判斷容易受到影響,在人員誤操作下,甚至會導致布料機脫軌故障及人員傷亡等嚴重事故。因此,研制可靠的防撞系統,對有機肥生產線的穩定運行,有著重要的意義。

圖 5 翻堆機布料機配合工作

基于以上考慮,目前部分生產廠家在翻堆機與布料機上加裝接觸式行程開關,通過機械接觸驅動開關的彈簧或連桿機構,引起電路閉合接點的分斷,使翻堆機與布料機分別停機。然而,接觸式的行程開關存在響應速度低、精度差、壽命短等缺點,這使得在翻堆機與布料機的防撞應用中,2 機同時停止要同時觸發 2 個行程開關,需通過一定機械配合才能實現,工藝上不夠簡單;再加上機械慣性等因素,行程開關可能會被過度壓縮,引起剛性碰撞,使元件失效。可見,此類設備的防撞從非接觸式元件的角度進行考慮更為合理。

2 傳感器

2.1 光柵傳感器

2.1.1 光柵傳感器的原理

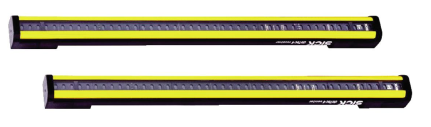

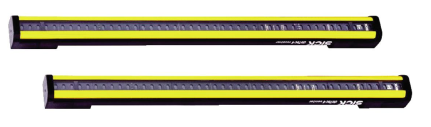

由大量等寬等間距的平行光束構成的光學現象稱為光柵,也稱為光幕。光柵傳感器就是利用光沿直線傳播這一特性,在光幕的起點與終點分別設計發射端與接收端。如圖 6 所示為德國西克公司的光柵傳感器實物圖。

圖 6 光柵傳感器實物圖

光柵傳感器工作時,由發射端的若干個直線陣列的發射端點持續發射一組平行等間距的紅外光束,沿直線傳播到達接收端,在發射端與接收端之間形成一道光柵。接收端有若干個直線陣列的接收點,對應發射端每一個發射點,用以檢測發射點射出的光束是否到達接收端,或者說到達接收點的光量是否達到某一閥值。如圖 7 所示,當有物體通過光柵時,物體可能遮擋紅外光束、使紅外光束減弱或是使紅外光束產生折射,從而使接收端接收的光量無法達到預設的閥值。在所有接收點經歷了一個周期的掃描后,光柵傳感器就能知道哪些光路上有物體,以此為依據經過其內部運算規則,光柵傳感器即可產生輸出信號,該信號可以為模擬量、開關量以及RS485 通訊信號等,給使用者提供控制依據[1]。

2.1.2 光柵傳感器的優點

光柵傳感器可以看作是普通光電開關的一個系統陣列,相較于單束光路的光電開關,光柵傳感器通過多個接收點宏觀上同時判斷光量,解決了單束光路容易受外界光源照射及光路上異物遮蔽而產生誤信號的缺點。同時,光柵傳感器檢測區域為一個平面,相比檢測區域為單條直線的光電開關,避免了因被測物形狀差異或者被測物運動而產生的漏檢問題。

2.1.3 光柵傳感器的分類

根據光柵傳感器信號的輸出及處理方式,目前工業上最主流的應用分為測量光柵和安全光柵兩種。測量光柵能夠根據被遮蔽光束的多少,以及被測物通過的時間,經過程序運算,計算出被測物體在光柵截面上的投影尺寸。而安全光柵則是根據光束是否被遮蔽,判斷是否有物體侵入了光柵區域,從而作出停機判斷,以保護侵入物體或者被侵入區域內物體的安全。本文設計的布料機與翻堆機防撞系統則是使用了安全光柵。

2.2 超聲波傳感器

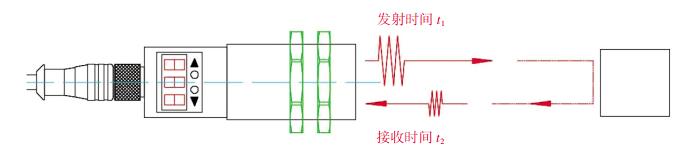

2.2.1 超聲波傳感器的原理

超聲波是指頻率高于 20 000 Hz 的機械波,其傳遞原理與光波類似。而超聲波傳感器則是以超聲波為檢測手段,傳感器發射端通過逆壓電效應,對晶體管施加交變電場,使晶體管產生形變,引起震動,進而產生超聲波向外傳遞。超聲波在接觸到物體后,通過物體的反射特性,反射回到探頭,探頭在接收到超聲波時會產生超聲振動,并將超聲振動轉換為電信號,從而“感知”到被測物。圖 8 為德國西克公司的超聲波傳感器實物圖。

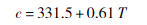

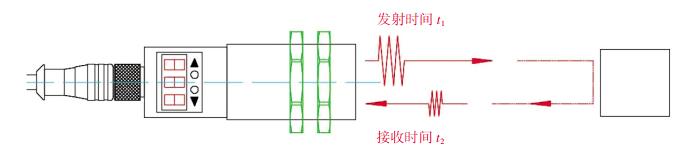

超聲波傳感器進行測距,采用的是 TOF (time of flight),即渡越時間原理[2],如圖 9 所示,傳感器內部處理器會記錄記錄超聲波傳感器發射超聲波(t1) 與接收超聲波 (t2) 兩個時間點之間的渡越時間Δt,渡越時間乘上超聲波的傳播速度 c,即可得到超聲波傳播的總距離,即兩倍的測量距離值 2D。則超聲波傳感器到被測物距離 D 為:

而超聲波在空氣中的傳播速度受環境溫度 T 影響,其計算公式為:

2.2.2 超聲波傳感器與接近開關應用比較

在工業非接觸式檢測領域,電感式接近開關因為價格優勢,比起超聲波傳感器,應用更為廣泛。接近開關通過其前端的振蕩器產生一個交變磁場,當有金屬物體進入交變磁場內時,磁場會在金屬物體內產生波流,從而導致震蕩衰減,震蕩的變化被接近開關后級的放大電路處理后轉換為開關量信號

輸出,并以此為依據控制設備啟停。然而作為一款到位檢測的產品,接近開關通常檢測距離為 8~30mm,為保證傳感器有足夠的反應時間,設備有足夠的制動距離,使設備停定之前接近開關不與被測物碰撞,檢測探頭不能垂直于被測物,而是應該采取被測物平行于探頭端面的形式,比如在被測物體上加裝懸臂,如圖 10 所示。

圖 9 超聲波傳感器測距原理

然而,在翻堆機布料機防撞的案例中,由于布料機通常橫跨 5~10 條發酵槽,而每 1 條槽上都可能有翻堆機在運行。因此,若在翻堆機上安裝接近開關檢測布料機,為準確檢測,布料機機身在對應每一條槽的相同位置均需要加裝一懸臂供接近開關檢測;同理,若在布料機上安裝接近開關檢測布料機,情況則變得更加復雜,不僅需要在翻堆機上加裝懸臂供檢測,并且布料機機身對應每一條槽的相同位置均需安裝接近開關。在這樣設計下,不僅安裝麻煩,需要逐條發酵槽校正,并且每一條懸臂在發酵槽腐蝕環境下都有可能脫焊或者生銹,使得接近開關無法正常檢測,防撞系統整體的可靠性也大大降低。

與接近開關相比,超聲波傳感器對檢測距離限制更小,安裝在翻堆機上可直接檢測布料機機架本身,不需加裝懸臂。并且超聲波傳感器的被測物可以是任意物體,不局限于檢測金屬,當被測物生銹時不會影響檢測結果,在其他非金屬設備檢測領域也有更好的兼容性。

3 防撞系統設計

基于上述理論,設計防撞系統如下。

3.1 布料機端防撞系統設計

在布料機的左側和右側向前方向,順著軌導位置,安裝一條 50 cm 的伸長臂,在左側伸長臂上安裝安全光柵的發射端,同時在右側伸長臂上安裝安全光柵的接收端,在布料機工作區域內形成光柵。

若發射端與接收端直接對射距離過長 (通常一組光柵最大檢測距離為 19 m),或者在發射端與接收端之間可能存在不可移動的遮擋物,則安裝時可以不直接覆蓋所有發酵槽與過道,而是將每兩過道間的數條發酵槽作為一組,分別設計安裝,建立多組安全光柵,如圖 12 所示。當安全光柵光路有物體遮擋時,即觸發斷開布料機的控制電源,從而急停布料機,達到防撞功能。

3.2 翻堆機端防撞系統設計

翻堆機端防撞系統在翻堆機向布料機方向,中間位置安裝一超聲波測距傳感器,并使超聲波探頭對準布料機機架,確保超聲波能夠可靠地反射。并根據超聲波傳感器反饋的距離信息,設計 PLC 程序,對翻堆機進行控制[3],參考邏輯為:①當超聲波傳感器檢測到翻堆機運行方向上大于安全制動距離

范圍內無布料機時,可控制翻堆機高速行走正常工作;②當超聲波傳感器感應到前方布料機越來越近,到達預設的減速距離時,程序將翻堆機高速前進功能鎖死,只能低速前進或高低速后退;③當超聲波傳感器感應到前方布料機與翻堆機距離達到某一安全剎車距離時,則將翻堆機急停,在此距離內,程序鎖死翻堆機的前移功能,操作人員只能操作翻堆機原地翻堆或后退;④當檢測到超聲波傳感器故障時,立即停機。如圖 13 所示,為翻堆機防撞設計方案。

4 結語

設備防撞是一個復雜的課題,針對不同設備,不同工作環境 (溫度,酸堿,光照,電磁干擾,機械振動等) 以及不同的使用者理念,會有不同的防撞設計;設備防撞也是一門綜合性強的課題,一個合理的防撞設計要考慮機械的運動,電氣系統的走線,傳感器的安裝以及程序的編寫,需要不同領域的工程師配合完成;同時,在設備自動化高速發展的今天,為保證自動化生產線的高效、安全運作,設備防撞又是一個必不可少的課題。

本文簡單介紹了有機肥生產線中翻堆機與布料機的工作模式,重點分析了光柵和超聲波傳感器這兩套技術較為成熟的傳感器的原理與檢測特點,并通過與市場上應用較廣的傳感器進行比較,闡述了光柵與超聲波技術在設備防撞上的優勢,同時提出了一種現實可行的防撞系統方案。

參考文獻

[1] 覃明毅. 采用光幕測量技術的鐵路火車輪對軸徑自動測量機研究及應用[J]. 計量與測試技術,2015,42 (2):34-36.

[2] 孫菁宇,高國偉,王夏雨,等. 基于超聲波的車輛 倒車 防 撞 告 警 器的 設計 [J]. 傳 感 器世 界,2016,22 (2):25-28.

[3] 李敬. 列車防撞系統在城市軌道交通信號系統中的 應 用探 討 : 重 慶 工 程師 論 文 集 [G].重 慶 :2014:319-322.

班寧產品匯總